全体像が分かります! イメージできます! 仕上がり感が分かります! 回りますw

弊社オンラインサイトで販売している製品が「360度ビュー」で見れるようになりました!!

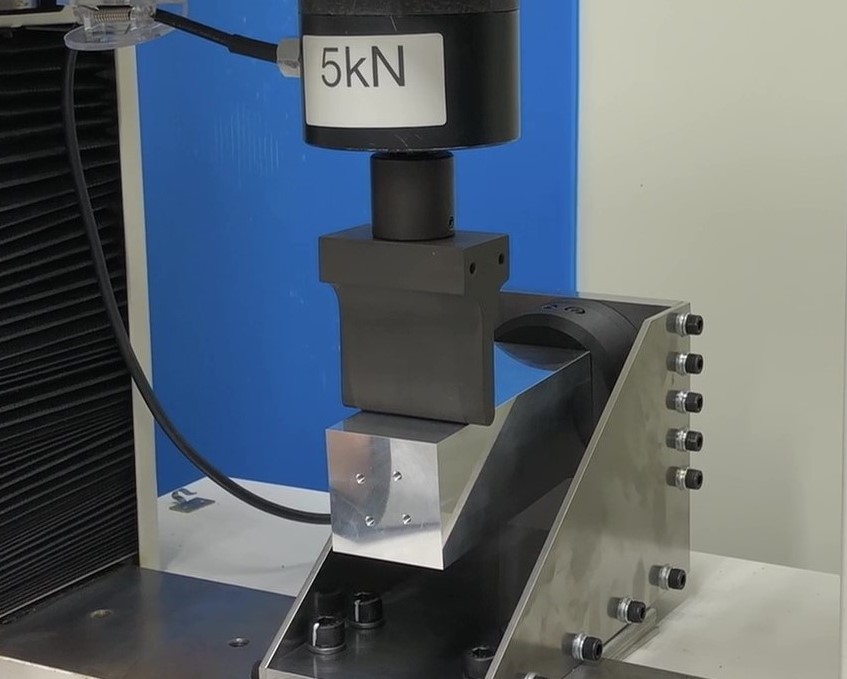

↓【360度ビュー】(一部抜粋)

これすごくないですか!?

3Dプリンターで作ったのだから3Dで伝えないとダメでしょう!!っということで無理やり当て込んだ感が否めませんが、私は勝手に感動しています。

良くも悪くも、ありのままの姿をお見せすることで弊社の営業方針 ”お客様に半歩先へ押し上げる技術をお届けする” というメッセージをお伝えするべく、仮にお客様の手元に届いたときにイメージと違った…なんてことの無いように、EC上で出来る限りの情報をお伝えして納得の上でご購入いただきたいと考えております。

実は…

見れるようになったというか、今回無理を言ってご協力いただいた企業様が「オートリージャパン株式会社」様です。オートリーさんは「自動撮影システム」を総合的に手掛けるメーカーさんでして業界のパイオニアです。とにかくECに関すること(売上を伸ばしたい、売り方がわからないなど)は幅広く的確に相談に乗っていただけます。なによりも親身で良い人達ばかりなので「物撮り」にご興味があれば是非HPを覗いてみてください。

<コーポレートサイト:物撮りの内製化なら自動撮影システム | オートリージャパン (ortery.jp)>

この業界で且つ我々の立ち位置で同じことをしている企業はなく、初めての試みなので「360度ビュー」に関するご意見やダメ出し(もっとこうしてほしいなど)があれば是非コメントください。

「これでもわからない。私は現物を触って確かめたいんだ!」という方は直接お問い合わせくださいませ。すぐに訪問させていただきますので。

A new wave in the industry…